本篇目录:

原始误差是指产生加工误差的

原始误差是指产生加工误差的“源误差”,即()。

原始误差是指产生加工误差的源误差,既工艺系统误差。机械加工中零件的尺寸、形状和相互位置误差,主要是由于工件与刀具在切削运动中相互位置发生了变动而产生的。

原始误差是指产生加工误差的工艺系统误差。工艺系统中的种种误差,是造成零件加工误差的根源,故称之为原始误差。机械加工中零件的尺寸、形状和相互位置误差,主要是由于工件与刀具在切削运动中相互位置发生了变动而产生的。

原理误差 即加工方法原理上存在的误差。原始误差的来源:加工前的误差:加工原理误差,机床几何误差,调整误差,刀具夹具制造误差,定位误差。加工中的误差:工艺系统受力变形,工艺系统受热变形,磨损误差。

由于工艺系统本身的结构和状态、操作过程以及加工过程中的物理力学现象而产生刀具和工件之间的相对位置关系发生偏移的各种因素称为原始误差。它可以照样、放大或缩小地反映给工件,使工件产生加工误差而影响零件加工精度。

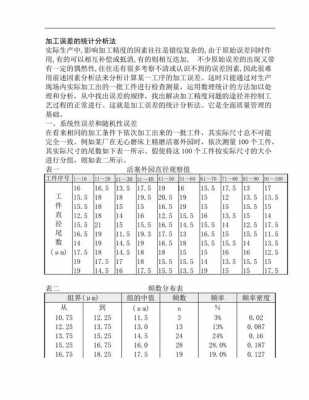

加工中可能产生误差有哪些方面

1、内应力是工件自身的误差因素。工件冷热加工后会产生一定的内应力。通常情况下内应力处于平衡状态,但对具有内应力的工件进行加工时,工件原有的内应力平衡状态被破坏,从而使工件产生变形。

2、机床误差 机床误差是指机床的制造误差、安装误差和磨损。主要包括机床导轨导向误差、机床主轴回转误差、机床传动链的传动误差。加工原理误差 加工原理误差是指采用了近似的刀刃轮廓或近似的传动关系进行加工而产生的误差。

3、这种造成加工误差的工艺系统原有误差,称为原始误差。造成加工误差的原始误差 原理误差;工艺系统的制造误差与磨损;工艺系统受力变形产生的误差;工艺系统受热变形产生的误差;测量误差与调整误差。

4、机床精度差,一致性不好;刀具选择错误或磨损;夹具不好,稳定性差;切削参数选择不合理;切削液失效或润滑不良;量检具失效等。

5、工艺系统受力变形产生的误差。一是工件刚度。工艺系统中如果工件刚度相对于机床、刀具、夹具来说比较低,在切削力的作用下,工件由于刚度不足而引起的变形对加工精度的影响就比较大。二是刀具刚度。

加工误差产生的原因有几种

1、机床误差 机床误差是指机床的制造误差、安装误差和磨损。主要包括机床导轨导向误差、机床主轴回转误差、机床传动链的传动误差。加工原理误差 加工原理误差是指采用了近似的刀刃轮廓或近似的传动关系进行加工而产生的误差。

2、产生圆度误差的原因有:(1)、车床主轴间隙太大。(2)、余量不均匀,切削过程中切削深度发生变化。(3)、顶尖装夹时,顶尖与中心孔接触不良或后顶尖太松或前后顶尖产生径向跳动。(4)、夹具旋转不平衡。

3、除加工原理误差外,主要影响因素有:1 .工艺系统的几何误差:主要是机床的误差。2 .工艺系统受力变形引起的误差 :包括工艺系统在切削力、夹紧力、重力和惯性力等作用下会产生变形,导致的加工误差。

什么是加工误差?

1、加工误差是指被加工工件达到的实际几何参数(尺寸、形状和位置)对设计几何参数的偏离值。在生产实际中,影响加工精度的工艺因素是错综复杂的。

2、【加工误差】是指零件加工后的实际几何参数(几何尺寸、几何形状和相互位置)与理想几何参数之间偏差的程度。零件加工后实际几何参数与理想几何参数之间的符合程度即为加工精度。加工误差越小,符合程度越高,加工精度就越高。

3、加工误差是指零件加工后的实际几何参数(几何尺寸、几何形状和相互位置)与理想几何参数之间偏差的程度。零件加工后实际几何参数与理想几何参数之间的符合程度即为加工精度。加工误差越小,符合程度越高,加工精度就越高。

4、任何加工都不可能能做到100%的精确,简单的说,加工误差就是实际加工出来(工件)的实际尺寸与(图纸)要求的尺寸之间的差值。它只能减少,不可能消除。

5、计量误差是由于计量工具刁;标准,计量单位或计量方法不当等造成的调查误差。

6、加工精度,是加工尺寸变化量大小的衡量指标,比如,同是加工轴,车床的加工精度不如磨床的加工精度高。加工误差,是指加工出来的尺寸、形状,与理想(理论)尺寸、形状之间的差别,如各种形位误差等。

什么是加工误差

加工误差是指零件加工后的实际几何参数(几何尺寸、几何形状和相互位置)与理想几何参数之间偏差的程度。零件加工后实际几何参数与理想几何参数之间的符合程度即为加工精度。加工误差越小,符合程度越高,加工精度就越高。

加工误差是指被加工工件达到的实际几何参数(尺寸、形状和位置)对设计几何参数的偏离值。在生产实际中,影响加工精度的工艺因素是错综复杂的。

加工误差是指零件加工后的实际几何参数(尺寸、几何形状和相互位置)与理想几何参数之间的偏差。加工误差的大小反映了加工精度的高低,生产中加工精度的高低,是用加工误差的大小来表示的。

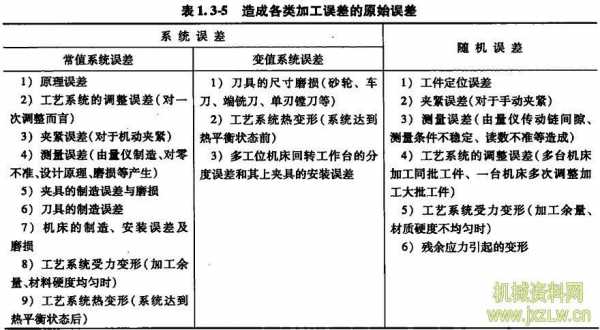

机械加工过程中的误差分为哪两种?

按其统计规律的不同,可分为系统性误差和随机性误差两大类。系统性误差又分为常值系统误差和变值系统误差两种。 (一)系统性误差 l .常值系统误差 顺次加工一批工件后,其大小和方向保持不变的误差,称为常值系统误差。

按照误差的表现形式,加工误差可分为系统误差、随机误差两大类。系统误差系统误差可分为常值性系统误差和变值性系统误差两种。

系统误差 系统误差可分为常值性系统误差和变值性系统误差两种。

机械加工中零件的尺寸、形状和相互位置误差,主要是由于工件与刀具在切削运动中相互位置发生了变动而产生的。由于工件和刀具安装在夹具和机床上,因此,机床、夹具、刀具、和工件构成了一个完整的工艺系统。

到此,以上就是小编对于加工过程的误差包括的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

微信扫一扫打赏

微信扫一扫打赏