本篇目录:

生产线出现异常如何处理

1、生产计划的异常 如若出现生产计划异常,生产车间应根据计划进行调整,迅速合理的做出工作安排,保证生产效率,确保总产量不变。

2、当发生偏差或异常情况时,操作人员应填写《偏差及异常情况处理记录》,说明产品名称、产品批号、规格、批量、工序、发生的过程、可能的原因并签字后,交车间负责人,并通知QA检查员。

3、当你发现生产线出现大量不合格产品时,你是如何处理的? 能想到的大概是废弃或是拆除后保留有用的部分重新使用。

4、当车间温度异常时,可以开启空调调节,确保在温度要求范围之内。当车间内湿度异常时可以开启加湿或除湿机进行调节,使湿度达标。

现场异常管理的四个关键步骤

1、现场异常管理的四个关键步骤:首先得有品质人员开出异常单,对异常处理结果产线工程人员进行分析。把分析结果对生产结果的风险性进行判断研究。对产生原因进行详细分析描述。

2、设备异常处理的四个步骤包括:识别问题:确定异常的具体表现,如设备故障、性能下降、程序错误等。这需要设备操作人员或使用者密切关注设备的运行状态,以及时发现异常情况。

3、第一步:异常情况的记录和汇总。制程品质异常一旦被发现,需要立即记录异常情况并进行汇总,以便后续的处理。第二步:品质异常的分析和原因排查。根据异常情况的记录和汇总,进行深入的分析,并尽快确定造成异常的原因。

4、建立有效沟通机制是快速找出生产异常发生原因的关键措施之一。不论是否发生生产异常现象,企业管理者都应树立“以人为本”的态度,建立一个长效沟通机制。有则修正,无则加勉,积极应对。

5、风险管理的四个流程是:风险识别、风险评估、风险应对、风险监测和复审。风险识别:通过对组织所面临的不确定性或可能影响业务成功的事件进行识别和评估,确定关键风险。

6、步骤如下:第一步骤:建立解决问题小组---由品质部召集相关人员。第二步骤:描述问题---由品质部收集,并向小组人员传达。第三步骤:执行暂时对策---由小组人员负责执行。

产品质量异常的处理流程,你弄对了吗?

- 数据收集:收集与质量异常相关的数据、记录和文件,包括生产过程数据、供应商信息、操作记录等。- 根本原因分析:应用质量工具和分析方法,例如5W1H、鱼骨图、流程图等,找出导致质量异常的根本原因。

不合格品处理流程的5个步骤分别是,让步接收、全检、返工、返修、报废或拒收。不合格品是指经检验和试验判定,产品质量特性与相关技术要求和图纸工程规范相偏离,不再符合接收准则的产品。

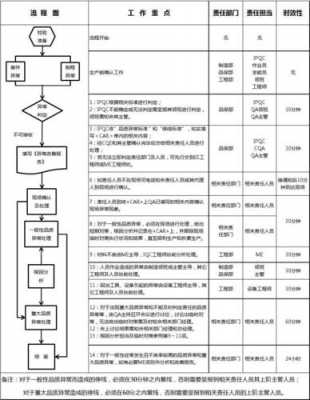

IPQC制程品质异常处理流程如下:第一步:异常情况的记录和汇总。制程品质异常一旦被发现,需要立即记录异常情况并进行汇总,以便后续的处理。第二步:品质异常的分析和原因排查。

品质异常处理流程是指当发现产品存在质量问题时,企业需要根据实际情况进行一系列的处理步骤。一般包括,发现有质量问题→判断质量问题的原因→对错误问题进行纠正→建立新的防止措施防止再次出现同样的问题→确保质量的流动性。

产品异常处理流程

1、- 根本原因分析:应用质量工具和分析方法,例如5W1H、鱼骨图、流程图等,找出导致质量异常的根本原因。 制定纠正措施:- 确定纠正措施:基于根本原因分析的结果,制定具体的纠正措施,以消除质量异常问题并防止再次发生。

2、生产计划的异常 如若出现生产计划异常,生产车间应根据计划进行调整,迅速合理的做出工作安排,保证生产效率,确保总产量不变。

3、不良品处理方法介绍如下:返工和返修:返工、返修是指对不合格品的重新加工和修理,使产品品质达到规定要求。退货:因来货品质不合格,经鉴定后,将来货退回发货部门的行为。

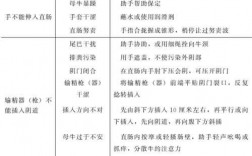

4、异常处理流程的三步:了解异常情况: 确认异常现象是什么?遵循5W1H原则:是什么人?什么时间?什么地点?数量/比例多少,怎么发现的。初步判定异常的严重性,根据严重度确定是否有必要叫停生产。

生产异常处理方法及流程

1、生产计划的异常 如若出现生产计划异常,生产车间应根据计划进行调整,迅速合理的做出工作安排,保证生产效率,确保总产量不变。

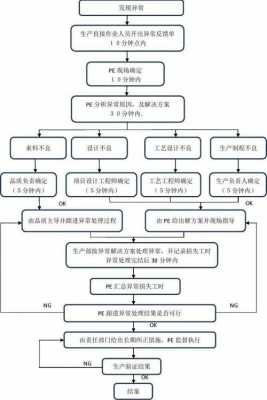

2、生产线出现异常处理流程如下:发现异常情况:生产线操作员在操作时,应时刻保持警觉,如果发现异常情况,应及时向上级汇报。确认异常情况的具体细节:需要对异常情况进行详细的调查和分析,确定异常的具体原因。

3、生产异常方法与处理流程 1工厂仓库根据客户计划要求领取物料进行生产,根据BOM及套料单进行安排。

4、责任单位填具异常处理的根本对策,以防止异常重复发生,并将《异常报告单》的第四联自存,其余三联退生产部门。制造部门接责任单位的异常报告单后,将第三联自存,并将第一联转财务部门,第二联转生产部门。

5、IPQC制程品质异常处理流程如下:第一步:异常情况的记录和汇总。制程品质异常一旦被发现,需要立即记录异常情况并进行汇总,以便后续的处理。第二步:品质异常的分析和原因排查。

6、异常处理流程的三步:了解异常情况: 确认异常现象是什么?遵循5W1H原则:是什么人?什么时间?什么地点?数量/比例多少,怎么发现的。初步判定异常的严重性,根据严重度确定是否有必要叫停生产。

异常处理流程为哪三步

异常处理流程的三步:了解异常情况: 确认异常现象是什么?遵循5W1H原则:是什么人?什么时间?什么地点?数量/比例多少,怎么发现的。初步判定异常的严重性,根据严重度确定是否有必要叫停生产。

质量异常处理程序包括发现异常、异常分析和异常处理三个环节。当品质人员所发现的批量品质问题,经品质部认定为品质异常后,立即通知相关部门分析异常原因。

样本保留和取证:- 样本保留:对于质量异常的样品或相关文件,应进行保留,以便后续的调查、分析和证据验证。- 取证记录:详细记录质量异常的相关信息,包括时间、地点、人员、观察结果等,以便后续追踪和分析。

现场异常管理的四个关键步骤如下:第一步:问题发生 当出现和平常生产不一样的情况和问题时,首先要停止生产并报告,同时,立即组织启动问题调查程序,以恢复到问题发生前的良好状态作为问题解决的目标。

IPQC制程品质异常处理流程如下:第一步:异常情况的记录和汇总。制程品质异常一旦被发现,需要立即记录异常情况并进行汇总,以便后续的处理。第二步:品质异常的分析和原因排查。

制造部门会同技术部门、责任单位采取异常的临时应急对策并加以执行,以降低异常的影响。异常排除后,由制造部门填具《异常报告单》一式四联,并转责任单位。

到此,以上就是小编对于生产异常管理流程的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

微信扫一扫打赏

微信扫一扫打赏