本篇目录:

材料塑性变形的三个阶段是什么?

1、冲裁变形过程分为弹性变形、塑性变形和断裂分离三个阶段。在五金精密模具冲压中,冲裁是利用模具内的凸模和凹模板料产生分离的一种冲压工序。

2、分析应力 应变曲线的特征,通常将岩石受力变形过程依次划分出弹性变形、塑性变形和断裂变形等三个阶段。岩石的三个变形阶段是依次发生的,不是截然分开,而是彼此过渡的。

3、弹性变形阶段(外力释放,金属材料恢复原装,即应变和应力成正比关系);随后是塑性变形阶段(外力释放,金属材料有塑性变形)随后是颈缩(随着塑性应变的增大,受力面积减小,应力上下波动)最后是断裂阶段。

4、你好,fcc单晶体变形分为三个阶段:易滑移阶段、快速硬化阶段、动态恢复阶段。第一阶段只有一个滑移系开动,位错间隔较大,加工硬化率较低。

5、⑴弹性变形阶段。即在应力不大的情况下变形量随应力值成正比例增加,当应力去除后变形完全消失。⑵弹-塑性变形阶段。

6、从宏观来讲应该是 弹性变形阶段、弹塑性变形阶段、断裂阶段;从微观来讲应该是 位错启动阶段、位错增生阶段、位错缠结阶段。

金属在塑性变形过程中,材料干嘛会引起材料厚度不一致

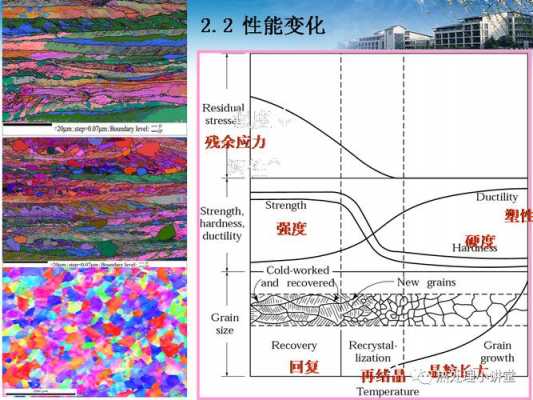

1、塑性变形引起金属性能的变化 金属发生塑性变形时,随着变形程度的增加,晶粒外形被拉长形成纤维组织,金属的性能出现明显的方向性,沿纤维组织方向的强度和塑性比垂直于纤维组织的方向高得多,性能趋于各向异性。

2、下面简单介绍下减少金属塑性变形引起误差的措施有哪些:预备热处理工艺(1)正火硬度过高、混晶、大量索氏体或魏氏组织都会使内孔变形增大,所以要用控温正火或等温退火来处理锻件。

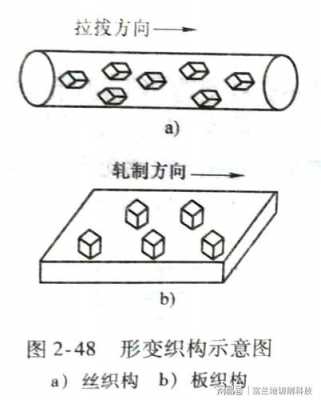

3、变形织构:由塑性变形引起的每一晶粒择优取向的多晶材料的结构。线(丝)织构:晶向倾向于与变形方向平行(如拉丝时形成)。平面(板)织构:晶面倾向于与轧制面平行,晶向倾向于与主变形方向平行。

4、产生加工硬化的原因是:金属发生塑性变形时,位错密度增加,位错间的交互作用增强,相互缠结,造成位错运动阻力的增大,引起塑性变形抗力提高。另一方面由于晶粒破碎细化,使强度得以提高。

5、而应力超过弹性极限后,发生的变形包括弹性变形和塑性变形两部分,塑性变形不可逆。评价金属材料的塑性指标包括伸长率(延伸率)A 和断面收缩率Z表示 。由于屈服点和比例极限相差很小,因此在ANSYS程序中,假定它们相同。

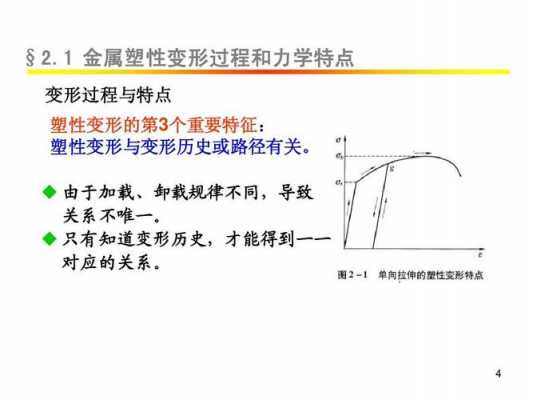

金属在塑性变形时有哪些特点?

1、因此,随着变形量的增加,由于晶粒破碎和位错密度的增加,金属的塑性变形抗力将迅速增大, 即强度和硬度显著提高,而塑性和韧性下降产生所谓“加工硬化”现象。

2、塑性成形是无切屑成形方法,因而能使工件获得良好的流线形状及合理的材料利用率。用塑性成形方法可使工件尺寸达到较高精度,具有很高的生产效率。塑性成形分冷成形、温成形和热成形。

3、多滑移、多方式、不均匀。和单晶体不同,多晶体变形时开动的滑移系统不仅仅取决于外加应力,而且取决于协调变形的要求。

4、金属、塑料等都具有不同程度的塑性变形能力,故可称为塑性材料。玻璃、陶瓷、石墨等脆性材料则无塑性变形能力。

5、,形成纤维组织:晶粒延变形方向被拉长或压扁;杂质呈细带状或链状分布。2,形成形变织构:(1)形变织构: 多晶体材料由塑性变形导致的各晶粒呈择优取向的组织。

金属的变形结晶

物质从液体转变为晶体的过程叫做结晶。每一种物质都有一定的平衡结晶温度或者称为理论结晶温度。但实际上,液体温度达到理论结晶温度时并不能进行结晶,而必须在它温度以下的某一温度(称为实际开始结晶温度)才开始结晶。

形变再结晶理论是研究金属材料在形变过程中晶体再结晶行为的理论。在金属材料的形变过程中,晶体会发生塑性变形,而形变再结晶则是在塑性变形过程中,晶体重新排列形成新的晶粒结构。

金属结晶的两个过程:晶核的形成,晶核的长大。液态金属在结晶时,其形核方式一般认为主要有两种:即均质形核(对称均匀形核)和异质形核(又称非均匀形核)。

到此,以上就是小编对于金属塑性变形过程中微观组织与力学性能的变化的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

微信扫一扫打赏

微信扫一扫打赏