本篇目录:

碳含量为1.5的铁碳合金,在冷却过程中为什么液相的碳含量比自身碳含量大...

浓度指的是铁碳合金中铁和碳的浓度比为5:1。铁碳相图中的结晶过程指的是铁碳合金在某个温度范围内,从液相逐渐转变为固相的过程。在5浓度铁碳合金中,这个过程主要包括凝固、冷却、固溶和晶粒增长等过程。

含碳量0.2%的铁碳合金,是工业纯铁,合金1点以上为液相,冷却到1点按匀晶转变结晶出δ固溶体,2点结晶结束,冷却到3点时,开始发生固溶体的同素异构转变δ→γ。奥氏体的晶核通常优先在a相的晶界上形成,然后长大。

高碳铁碳合金(含碳量大于0.6%):高碳铁碳合金中的碳含量较高,因此组织性质也较为复杂,铁素体和珠光体都可以出现,且珠光体的形态会发生改变,从初生珠光体到细小板片状珠光体,再到断续片状珠光体。

因为含碳量大。高碳钢硬度高,所以钢条容易磨损 不能,若超过Accm。会使渗碳体溶解过多,奥氏体含碳量增高,从而降低马氏体转变温度,使淬火后残余奥氏体量增多,钢件硬度下降,脆性增加。

对于wc=0.45%的铁碳合金,在冷却过程中,首先会形成珠光体组织,这是由于铁碳合金中的碳含量较低,不能使所有的碳都形成石墨。随着温度的降低,珠光体逐渐转变为板条状的马氏体,并伴随着少量残留的珠光体存在。

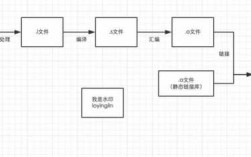

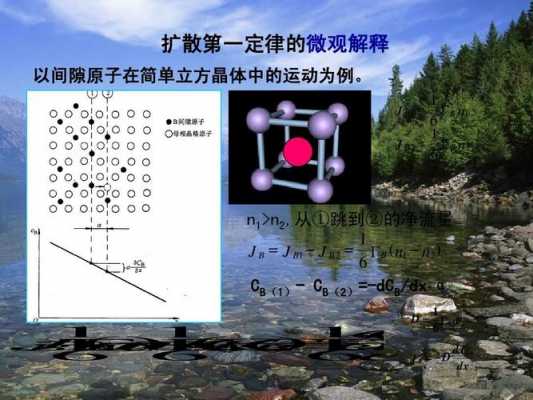

绝对平衡凝固条件

计算热力学平衡条件,在平衡凝固过程中,需要满足热力学平衡条件,即凝固前后各相的化学势相等。通过计算和比较各相的化学势,可以确定平衡时的温度和成分。

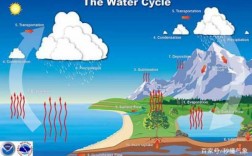

器固溶体凝固过程是选分结晶(新相与母相化学成分不一致),依赖于原子扩散。

凝固是指在温度降低时,物质由液态变为固态的过程,物质凝固时的温度称为凝固点。已知的液体几乎都可以在低温时凝固成为固体,氦是唯一的例外,常压下在绝对零度时仍为液体(液态氦),需加压才能凝固为固体[1]。

影响合金元素偏聚的影响因素有哪些?

1、这种现象的出现主要与镁的物理化学性质有关。镁是一种具有高反应性的金属,在高温下,镁原子具有较高的表面能,这使得镁原子更倾向于扩散到表面,并在表面聚集。

2、合金元素会在热处理过程中,影响奥氏体形核与长大,因此合金元素的偏析会造成局部晶粒的不均匀。焊缝的断面形状对区域偏析的分布影响很大。窄而深的焊缝,各柱状晶的交界在其焊缝的中心,因此焊缝中心聚集有较多的杂质。

3、偏析凝固时,浓度较大的液态对流引起的偏析。溶质和浓度梯度影响了液态的密度。合金中各组成元素在结晶时分布不均匀的现象称为偏析。

4、内因:包括化学成分、晶粒结构、缺陷状态等内部因素。

5、这是合金元素的不利影响。在450℃-600℃间发生的第二类回火脆性(高温回火脆性) 主要与某些杂质元素以及合金元素本身在原奥氏体晶界上的严重偏聚有关, 多发生在含Mn、Cr、Ni等元素的合金钢中。

6、影响硬质合金微观结构的因素 碳化物相、黏结相的化学成分。 碳化物颗粒的大小、形状及其分布状况。 碳化物与黏结物的相对比例。 各碳化物的相互溶解程度。 渗碳和脱碳。 扩散或偏析引起的成分和结构变化。

提高温度能否消除晶界偏析

控制温度和搅拌:调整反应温度和搅拌强度等参数可以减小晶体宏观形貌和微观结构的偏差,相应地也可以减小晶内偏析的概率。使用缓慢结晶方法:缓慢结晶方法是指通过准静态方式控制晶体成长速率,以期减小晶内偏析。

增加冷却速度:通过加快冷却速度,可以减少温度梯度和浓度梯度的影响,从而减少枝晶偏析的发生。可以采用水冷、风冷或喷丸等工艺来提高冷却速度。

消除钛合金组织晶界a和条状a方式包括热处理消除法,热机械处理消除法,具体如下:热处理消除法:将钛合金加热到固溶温度以上,保温一定时间,然后快速冷却。

适当的铸件或铸锭高度。采用加入孕育剂、振动、搅拌等细化晶粒的措施,减少枝晶间液体金属流动。加大冷却速度,缩短固液相区的凝固时间。

因为合金的结晶温度范围愈宽、铸件的冷却或结晶速度愈快,则晶内偏析愈严重。为防止晶内偏析,可以采用细化晶粒的措施,以缩短原子的扩散距离;或适当提高浇温,以延缓冷却速度,以达到延长原子的扩散时间等。

到此,以上就是小编对于凝固过程元素扩散图的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

微信扫一扫打赏

微信扫一扫打赏